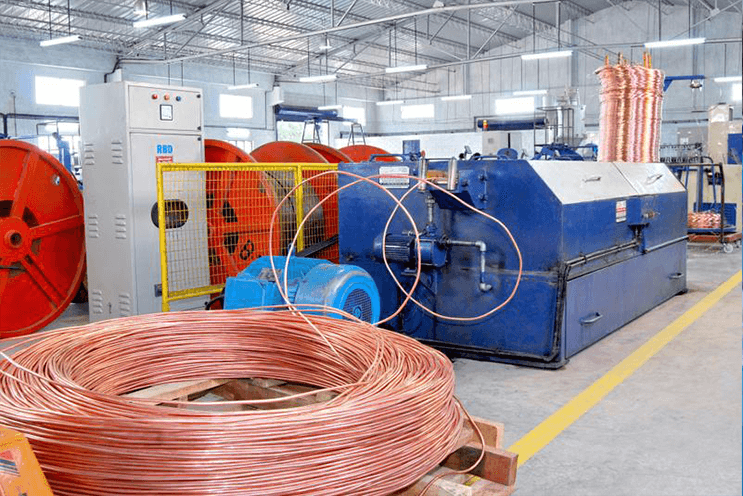

مراحل تولید و ساخت سیم و کابل برق ، برای هر نوع کابل متفاوت است. این مراحل برای کابلهای فشار قوی و فشار ضعیف، متناسب با جنس به کار رفته در رشتهها، متفاوت خواهد بود. کابل برق ، متشکل از چندین رشته نازک هادی است، که به صورت منفرد یا به هم تابیده شده، درون یک لایه محافظ قرار دارند. جنس رشتههای نازک موجود در این کابل، متنوع بوده و هر یک مقاومت متفاوتی در انتقال جریان برق، از خود نشان میدهند. در این مقاله در مورد مراحل تولید سیم و کابل در کارخانه ها توضیحاتی را ارائه داده ایم، لطفا با فرنام الکتریک همراه باشید.

مراحل تولید سیم و کابل

از آنجایی که کابلها از قسمتهای متفاوتی تشکیل شدهاند، خط تولید سیم و کابل کمی طولانی خواهد بود. برای این کار نیاز است مراحل زیر به ترتیب طی شوند:

مرحله ۱: نازک کاری در کارخانه تولید سیم و کابل

این عملیات توسط یک دستگاه نازک کن راد و دستگاه نازک کن فاین در دو مرحله انجام می شود.در مرحله اول مفتول مس ۸ میلی متر توسط دستگاه راد به مفتول مس ۱.۳۸ میلی متر تبدیل شده و این مفتول ها بعنوان ورودی مرحله دوم نازک کاری توسط دستگاه فاین به مفتولهای مناسب با سفارش مشتری، تبدیل می شود.

دستگاه های تولید سیم و کابل مانند دستگاه کشش راد، وظیفه انجام فرآیند کشش و نازک کاری مفتول به سیم با سایزهای کوچکتر را بر عهده دارند. با کمک این دستگاه، مفتول آلومینیوم با قطر ۹.۵ وارد دستگاه شده و با عبور از سری قالب های الماسی در دستگاه به قطر مورد نظر می رسد.

فرایند کشش در داخل روغن به منظور روانکاری، خنک کاری و شستشو انجام می گیرد. سیم نازک شده بر روی قرقره ها جمع شده تا در مرحله استرندر مورد استفاده قرار گیرد.

2. مرحله آنیل کاری از مراحل ساخت سیم و کابل برق

بعد از نازک کاری مفتولها با کمک دستگاه فاین، تمام کابلها با تعداد مشخصی در کنار کوره آنیل کاری جمع آوری میشوند. 54 قرقره از این مفتولها باید جمع شده، تا آماده قرار گرفتن در کوره باشند. آنیل کردن نوعی عملیات حرارتی محسوب میشود. این کار با کمک سرد و گرم کردن فلزات صورت میگیرد که در نهایت، در استحکام و شکلپذیری آنها تغییراتی ایجاد میشود. این عمل را در صنعت، آنیل کاری میگویند.

برای این کار، مفتولها را درون کوره قرار داده و حرارت آن را تا میزان معینی، افزایش میدهیم. مفتولها تا مدت زمان مشخصی در همان دما باقی میمانند و در نهایت حرارت کوره را کم کرده تا به دمای محیط برسند.

مرحله ۳: بانچ (تاباندن رشته های مس)

این عملیات توسط دستگاه بانچر انجام می شود. مواد اولیه این مرحله مفتول های آنیل شده روی قرقره می باشد ودر صورتیکه تعداد قرقره ها وقطر آنها مطابق سفارش مشتری واستاندارد مربوطه باشد.

برای تولید کابل های چند رشته مثل خودنگهدار و قدرت لازم است رشته های مختلف کابل با ساختار منظمی بهم تابیده شود که این عمل توسط دستگاه تابنده انجام می گیرد. در کابل های خودنگهدار رشته مغزی که وظیفه تحمل وزن کابل را دارد در مغزی قرارگرفته و سایر رشته ها با طول تاب معین و جهت چرخش مشخصی به دور آن پیچیده می شوند.

مرحله 4: عایق کاری

یکی دیگر از مراحل تولید سیم و کابل عایق کاری است که هدف آن ساخت زیره برای سیم است. رشتههای بانچ شده روی قرقره ماده اولیه بوده و گرانول عایق ماده ثانویه برای زیره کابل برق است. در این مرحله از دستگاه اکسترودر استفاده میشود. اگر محصول مورد نظر کابل باشد، باید دوباره تاب استرندر بخورد و روی قرقره جمع شود. از طرف دیگر اگر محصولی تولیدی سیم باشد، آن را برای بستهبندی به واحد مربوطه ارسال میکنند.

مرحله 5: روکشزنی

در این مرحله از دستگاه اکسترودر برای روکش زدن کابلها استفاده میشود. مواد مورد نیاز در این مرحله شامل گرانول روکش، زیرههای استرندر شده، پودر تالک و … هستند. پلاستیکهای فشرده شده با استفاده از دستگاه اکسترودر و نیروی اعمال شده، داخل قالبهای دستگاه ریخته میشود. این دستگاه هم تغذیه گرم و هم تغذیه سرد دارد.

مرحله 6: مرحله بسته بندی از مراحل ساخت سیم و کابل برق

آخرین مرحله تولید سیم و کابل، مربوط به بستهبندی کردن محصول است. باتوجه به سفارش مشتری، کابلها در شکل، متراژ و نوع نهایی بستهبندی میشوند. کابلها بعد از بستهبندی به صورت قرقره یا کلاف به دست مشتریان میرسند. حتی میتوان از دستگاه وکیوم برای کابلهای کلافی استفاده کرد.

معرفی دستگاههای مورد نیاز در مراحل ساخت سیم و کابل برق

تا اینجا به توضیح فرایند تولید سیم و کابل پرداختیم. حال نوبت به معرفی دستگاههای مراحل تولید میرسد. در ادامه به معرفی مهمترین دستگاههای خط تولید کابل برق خواهیم پرداخت.

دستگاه استرندر

از این دستگاه برای بافت هادیهای آلومینیومی استفاده میکنند. همچنین مفتولهای کشیده شده و جمع شده روی قرقره، روی این دستگاه گذاشته میشوند. در این دستگاه یک مفتول به عنوان مغزی در مرکز قرار میگیرد. از این دستگاه در مرحله عایقکاری استفاده میکنند.

دستگاه کشش راد

این دستگاه عملیات کشش و نازک کاری مفتولها را برعهده دارد. درواقع مفتول با استفاده از دستگاه کشش راد به سایزهای کوچکتری تقسیم میشود. فرقی نمیکند ضخامت مفتول چه میزان باشد. با قرارگیری در این دستگاه به ضخامت مورد نظر خواهد رسید. فرایند کشش مفتول در روغن انجام میشود.

دستگاه اکسترو

از این دستگاه در مراحل تولید سیم و کابل، برای عایق کاری و تزریق مواد خاص استفاده میشود. همچنین با استفاده از دستگاه اکسترو، نیمه هادی به عنوان یک لایه برای عایق، لایه میانی و روکش قرار میگیرد.

دستگاه تابنده یا بانچر

همانطور که از عنوان این دستگاه پیداست، برای تاباندن کابلها با یک روند و ساختار منظم مورد استفاده قرار میگیرد. درواقع رشتههای کابل را به طور منظم دور هم میپیچند.

مراحل تولید کابل فشار قوی

مراحل تولید سیم و کابل برای کابلهای فشار قوی نیز تاحدودی شباهت با کابلهای دیگر دارد. کابلهای فشار قوی از ولتاژهای بالاتری برخوردار هستند و توانایی انتقال جریانهای الکتریکی، با بیش از 30 کیلووات را برعهده دارند. این کابلها از یک رسانا و یک عایق تشکیل شدهاند که سیستم عایق بندی آن کامل بوده و انتقال جریان به خوبی صورت میگیرد. کابلهای فشار قوی یکی دیگر از انواع کابلهای قدرت هستند که در ادامه به مراحل تولید کابل فشار قوی خواهیم پرداخت. این نوع کابل به دو شکل تک رشته بدون زره و تک رشته زره دار وجود دارد.

تک رشته بدون زره

- ابتدا مفتول را به کمک دستگاههای کشش، به قطر دلخواه خود نازک میکنیم.

- سپس آنها را در کوره قرار داده و با کمک دستگاه آنیلر مفتولها را آنیل میکنیم.

- با کمک دستگاه استرندر، رشتههای نازک و آنیل شده را به دور قرقره میتابانیم.

- سپس لایههای هادی داخلی را با عایق پلی اتیلن، عایق کاری میکنیم و بعد روکشکاری را با کمک دستگاه اکسترودر انجام میدهیم.

- با کمک دستگاه استرندر، رشتههای هادی بیرونی، شیلد الکتروستاتیکی و نوار پلی استر را میتابانیم.

- روکش بیرونی از جنس PVC را روی مفتول، با کمک دستگاه اکسترودر میپیچیم و اطلاعات کابل را بر روی آن حک میکنیم.

- سطح روکش را با کمک کربن اندود کرده و آن را به دور قرقره، متناسب با متراژ دلخواه، میپیچیم.

- تست ولتاژ و تست تخلیه جزئی را براساس استاندارد بینالمللی IEC 60480انجام میدهیم.

- در مرحله آخر بسته بندی و بارگیری کابلها به محل مورد نظر صورت میگیرد.

کلام پایانی

در این مطلب به توضیح کامل مراحل تولید سیم و کابل پرداختیم. همه کابلها و سیمهایی که به دست مصرفکننده میرسند، مراحل خاصی را طی میکنند. این مراحل، شامل نازک کاری، آنیل کاری، بانچ کردن، عایق کاری، روکش زنی و بسته بندی میشود. همچنین در هر مرحله از دستگاهها و فرایندهای خاصی استفاده میکنند.